Analysera de tekniska fördelarna med kärnutrustning

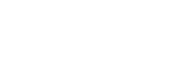

Kärnan i en högpresterande tillverkningsmaskin för papperskopp ligger i dess förmåga att anpassa sig till komplexa och förändrade marknadskrav. En utmärkt modell bör ha förmågan att producera både enstaka och dubbla PE-belagda papperskoppar , sömlöst växla mellan produktion för kall dryckskoppar och varma dryckskoppar. Denna flexibilitet säkerställer att produktionslinjen kan hantera beställningar från olika klienter, vare sig det är för tjocka väggar varma koppar som behövs för skållande kaffe eller koppar utformade för att förhindra kondens för glass och kalla drycker. Dess högpresterande exekveringsmekanismer garanterar konsistensen i koppbildning, smidigheten i fälgen rullande och botten-alla kritiska fysiska indikatorer som avgör om en papperskopp är läcksäker och ger en bra användarupplevelse.

Utöver exakta tillverkningsfunktioner integrerar modern avancerad utrustning automatiserade kvalitetsinspektionssystem. Dessa system använder vanligtvis syninspektionsteknologi för att genomföra omfattande skanningar av koppkanten, den inre sidan av koppkroppen och båda sidor av koppbotten. Vid upptäckt av defekter som en trasig kant, sönderrivet kropp, felaktig kantrullning, potentiella läckpunkter eller deformerade koppar, beordrar systemet omedelbart en avstötningsanordning för att automatiskt separera undermålig produkt. Detta säkerställer att varje enskild produkt som flyttar till förpackningssteget uppfyller kvalitetsstandarderna 100%, vilket avsevärt minskar risken för kundklagomål och avkastning på grund av kvalitetsproblem, samtidigt som de sparar på de betydande kostnaderna för manuell efterproduktionskontroll i traditionella metoder.

Optimera produktionslinjen för maximala kostnadsbesparingar

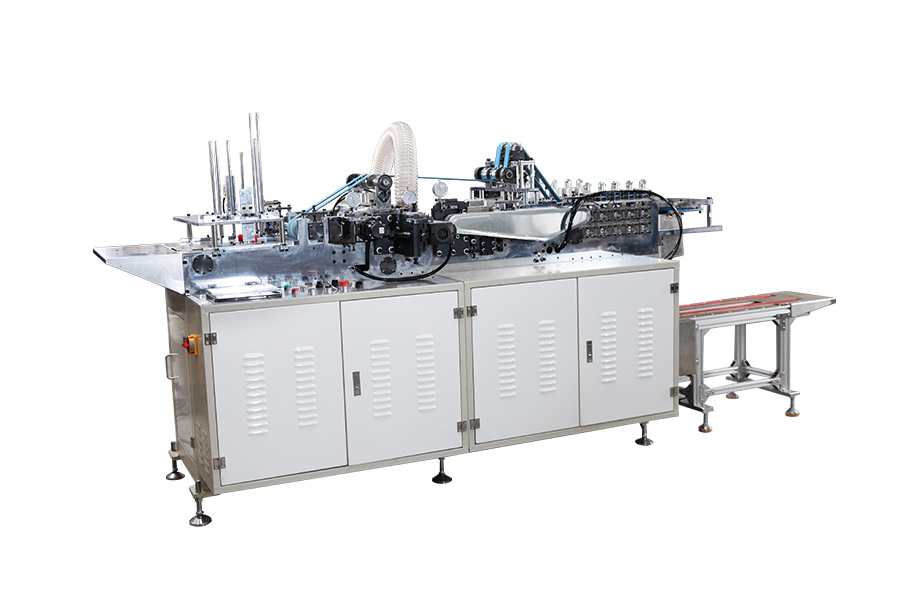

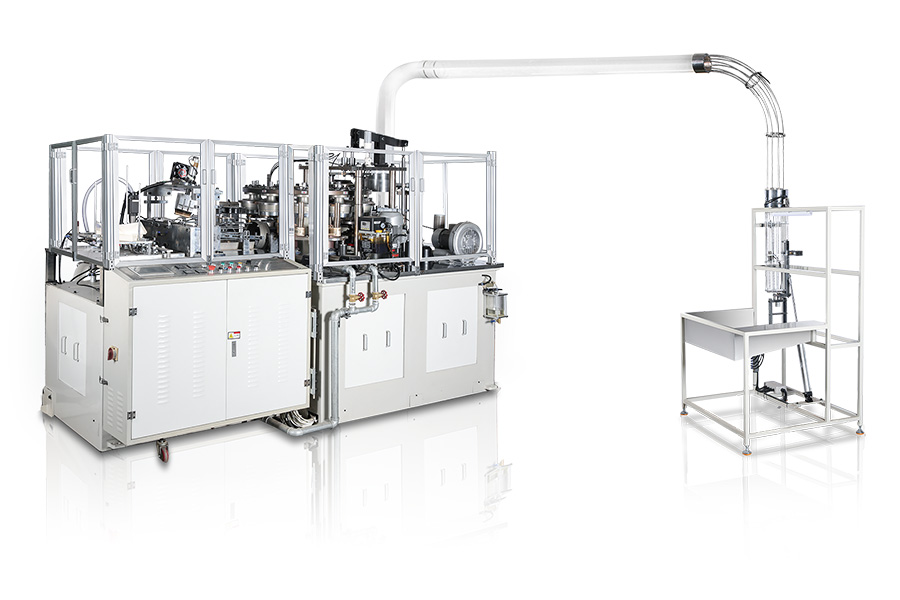

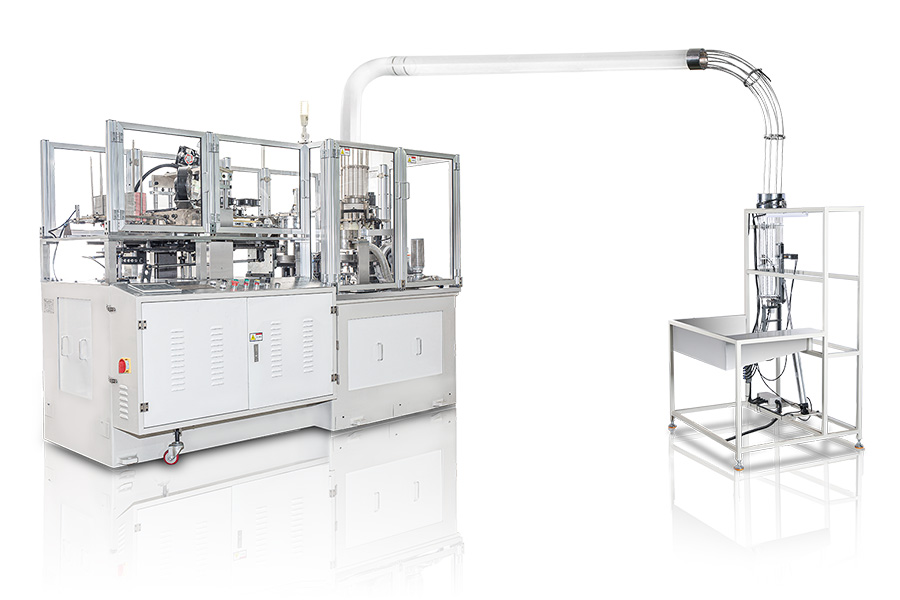

För att verkligen uppnå effektivitet och sinnesfrid är det långt ifrån en värdmaskin. Uppmärksamhet måste ägnas åt synergi och optimering av hela produktionsprocessen. Till exempel kan utrusta en automatisk pappersfläkttransportör ge betydande effektivitetsvinster. Denna enhet transporterar automatiskt och kontinuerligt staplar av pappersfläktämnen stadigt in i den bildande värdmaskinen och ersätter processen som tidigare krävde ofta manuell laddning av operatörerna. Detta befriar inte bara arbetare från repetitivt arbete, vilket drastiskt minskar fysiska belastningar och arbetskraftskrav, utan ännu viktigare, möjliggör oavbruten kontinuerlig produktion, vilket minimerar tid som slösas bort vid stoppning för lastning och därmed direkt ökar linjens totala produktionseffektivitet.

En annan viktig punkt för att förbättra den totala effektiviteten är automatiserad hantering av färdiga produkter nedströms. Moderna mönster gör det möjligt för kärnformningsutrustningen att ansluta sömlöst till automatiserade förpackningsmaskiner. De bildade papperskopparna transporteras direkt och ordnat via ett transportband till förpackningsmaskinen, där de automatiskt räknas, staplas, påsas eller boxas. Denna integrerade processdesign eliminerar väntetiden och hanteringstiden mellan processer för de färdiga kopparna, ytterligare komprimerar produktionscykeln, minskar beroende av manuellt arbete och undviker potentiell produktföroreningar eller skador under mellansteg, vilket säkerställer renhet och effektivitet från produktion till förpackning.

Viktiga prestationsindikatorer att överväga vid utvärdering av utrustning

Därför, när de väljer kärnutrustning, måste investerare ta en långsiktig syn och inte fokusera enbart på det första inköpspriset för Bare Machine. En verkligt utmärkt utrustning är en omfattande utföringsform av dess produktionsflexibilitet, kvalitets tillförlitlighet, grad av automatisering och skalbarhet. Dess värde ligger i dess förmåga att fungera som hjärnans och hjärtat i produktionslinjen och bygga en smidig, stabil och nästan mänsklig interventionsfri modern produktionssystem genom effektiv koppling med andra automatiserade hjälpmaskiner. Under utvärderingen bör man noggrant undersöka dess tekniska detaljer, såsom produktionskapacitetsstabilitet, defektfrekvens, energiförbrukningsnivåer och tillverkarens tekniska support och servicefunktioner efter försäljning. Dessa faktorer bestämmer kollektivt de omfattande långsiktiga driftskostnaderna och avkastningen på produktionslinjen.